최근 정부가 자동차 튜닝 산업 활성화에 적극적으로 나서고 있습니다. 그동안 규제에 막혀 튜닝을 하고 싶어도 못했던 자동차 오너 분들도 최근 튜닝에 상당한 관심을 보이고 있습니다. 이런 상황을 증명하는 듯, 보배드림 회원분들도 지난 보배드림 이야기에서 소개한 '브레이크 업그레이드' 편에 많은 관심을 보여주셨습니다. 이론적인 내용을 알아보았으니 이제 실제 브레이크가 어떻게 만들어지는지 소개할 차례겟죠? 오늘 보배드림 이야기에서는 브레이크 전문 제조 업체 스톨츠의 충남 금산 본사를 방문했습니다.

스톨츠 본사는 충남 금산군 추부면에 위치해 있습니다. 대전광역시의 바로 아래쪽에 위치해 있는데, 서울에서는 약 2시간 30분 정도 거리로 상당히 거리가 있지만 전국적으로 보면 국토 중앙 부근에 위치해 있어 교통은 나쁘지 않은 편입니다.

'스톨츠(STOLZ)'와 '피에이스포츠(**orts)'라는 브랜드명을 사용하고 있는데, 스톨츠는 수출형 제품에, 피에이스포츠는 내수에 적용되는 브랜드입니다.

이 시설은 스톨츠의 본사임과 동시에 생산공장이기도 합니다. 국내에서 브레이크 설계부터 제작, 설치까지 모두 한곳에서 진행이 가능한 곳은 이곳이 유일하다고 합니다.

우측부터 제품 개발 및 설계를 담당하는 사무실, 고객 휴게실, 애프터서비스를 위한 서비스 부스, 제품 개발과 고객 커스터마이징을 위한 R&D 부스가 배치되어 있습니다.

가장 먼저 사무실로 들어가 볼까요?

입구에는 벤처기업협회의 벤처기업 인증 마크와 미래창조기업 마크가 보입니다. 최근 정부의 튜닝산업 활성화 정책에 따라 지원대상 벤처 기업으로 선정되어 정부의 지원을 받고 있다고 합니다.

깔끔하게 정리된 사무실 분위기.

브레이크 시스템의 정비는 안전과 직결되어 있는 문제이기에, 스톨츠에서는 브레이크 시스템 전문 인스톨 교육 과정을 운영하고 있습니다. 교육을 마친 업체에는 위 증서가 발급됩니다.

제품 개발을 위한 회의실.

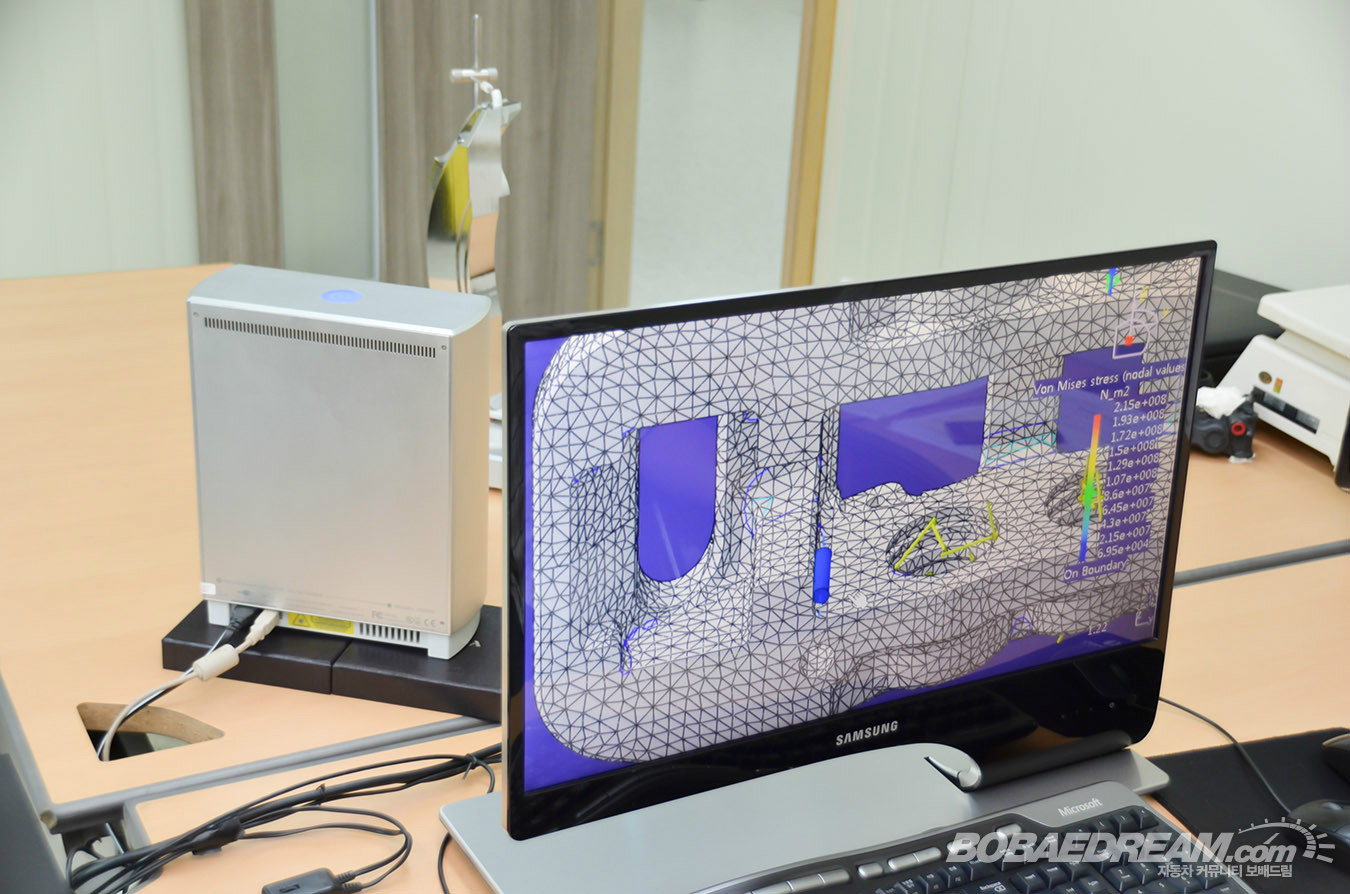

사무실에는 별도의 방이 두 곳이 있는데, 그중 하나가 연구실입니다.

이곳에서는 제품 설계와 분석 등 본격적인 브레이크 제품 개발이 이루어집니다.

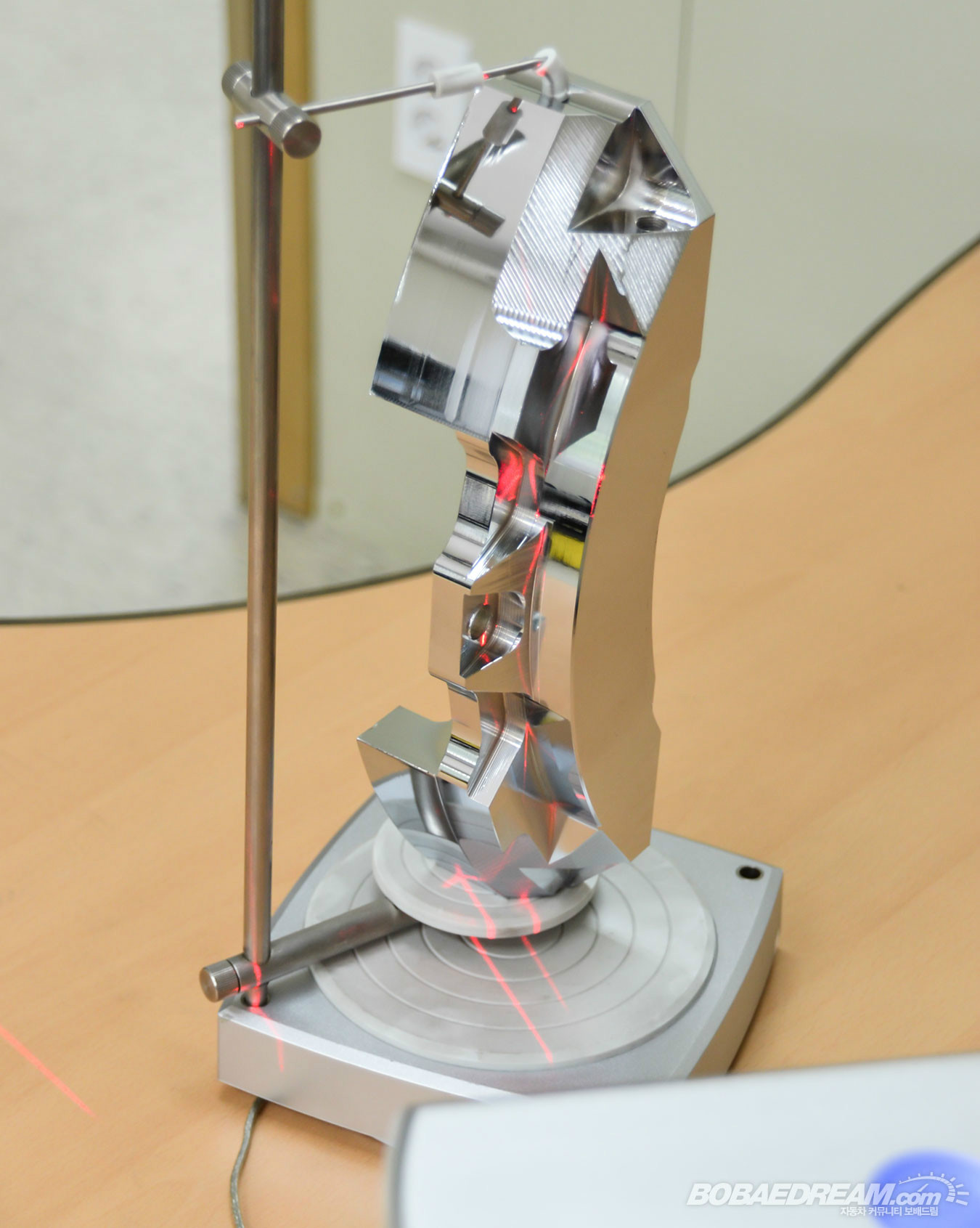

한가지 특이한 물건이 시선을 끌었는데요, 바로 3D 스캐너입니다.

사진처럼 스캔을 하고자 하는 대상을 고정한 뒤 레이저 스캔을 하면 해당 물체의 형태가 그대로 3D 데이터로 전송됩니다.

스캐너를 통해 작성된 3D 데이터나 제품 설계 데이터는 구조 분석 프로그램을 통해 면밀히 분석되어 취약점을 보완하고 성능을 개선합니다.

연구실 옆에 위치한 또하나의 방은 디자인실입니다. 제품 디자인, 시제품 촬영, 스티커 제작 등 디자인과 관련된 모든 작업이 이곳에서 이루어집니다.

다양한 종류의 접착시트지와 커팅기를 보유하고 있어 어떤 디자인이라도 출력하여 사용할 수 있습니다.

사무실 옆에 위치한 고객 휴게실입니다. 이곳에는 자사 제품들과 이 제품들이 적용된 데모카가 전시되어 있습니다.

크롬 도금 처리된 F60 6피스톤 투피스 단조 캘리퍼. 카본 세라믹 디스크 로터와 고성능 패드가 조합됩니다.

주력 제품인 F50 4피스톤 투피스 단조 캘리퍼.

페라리 360 모데나가 전시되어 있습니다.

F60 캘리퍼와 카오스 패턴의 디스크가 적용되어 있습니다.

국내에서는 쉽게 볼 수 없는 수동 변속기를 탑재한 360입니다.

노비텍 카본 리어 스포일러와 바디킷이 적용되어 빵빵한 뒤태를 자랑합니다.

함께 전시된 바이크는 두카티 몬스터.

거칠면서도 편안한 '아지트'같은 느낌이 드는 인테리어가 인상적입니다.

서비스가 진행되는 동안 편안히 휴식을 취할 수 있도록 소파와 TV, 컴퓨터, 음료 등이 충분히 구비되어 있습니다.

서비스 부스는 제품 장착이나 애프터 서비스를 위해 방문하는 고객을 위한 공간입니다.

브레이크 장착/정비를 위한 공구와 시설이 구비되어 있습니다. 벽면에 장식된 제품은 차량 보강 킷인 '피에이 아이언' 제품들입니다.

다음으로 서비스 부스 옆에 위치한 R&D 부스. 새로운 제품을 개발할 때 이곳에서 해당 차량을 면밀히 조사하여 완벽한 호환성을 가지도록 제작합니다.

R&D부스 안쪽에는 제품 개발에 필요한 여러가지 물품들이 보관되어 있습니다.

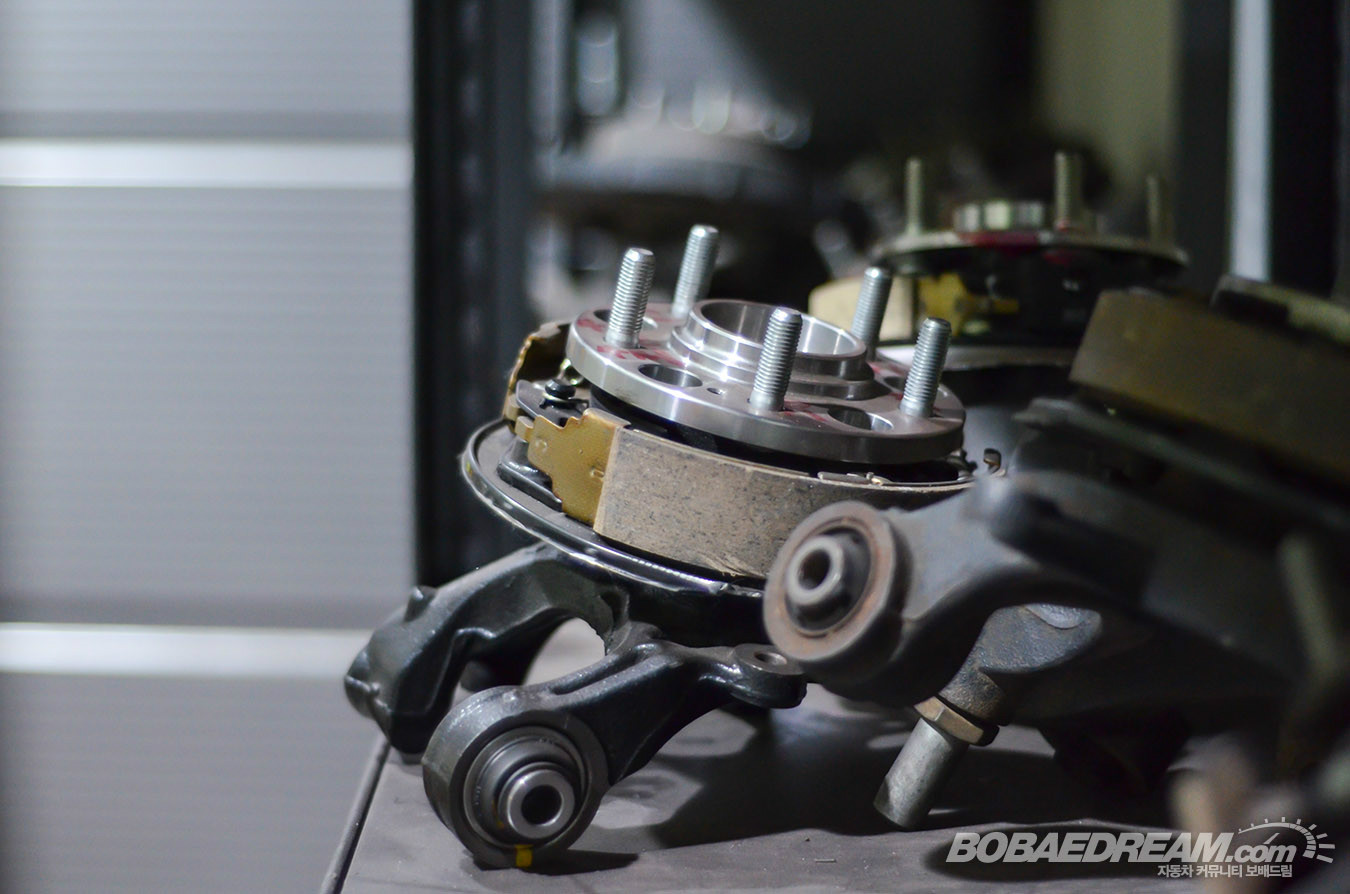

그중 가장 많은 수량을 보유하고 있었던 것들이 바로 각 차종의 너클. 너클은 디스크와 캘리퍼가 결합되는 조향계통의 부품인데, 각 차종의 실제 너클에 제품을 결합해 봄으로서 더 완벽한 호환성을 가지는 제품을 개발할 수 있다고 합니다.

제작중인 샘플 제품이 너클에 결합된 모습.

마지막으로 살펴볼 곳은 이곳의 핵심 시설인 생산공정입니다. 보통 생산공정은 기업 비밀로 취급되어 일반 공개를 꺼리는 시설이지만, 브레이크가 어떻게 만들어지는지 궁금해 할 보배드림 회원분들을 위해 흔쾌히 공개해 주셨습니다.

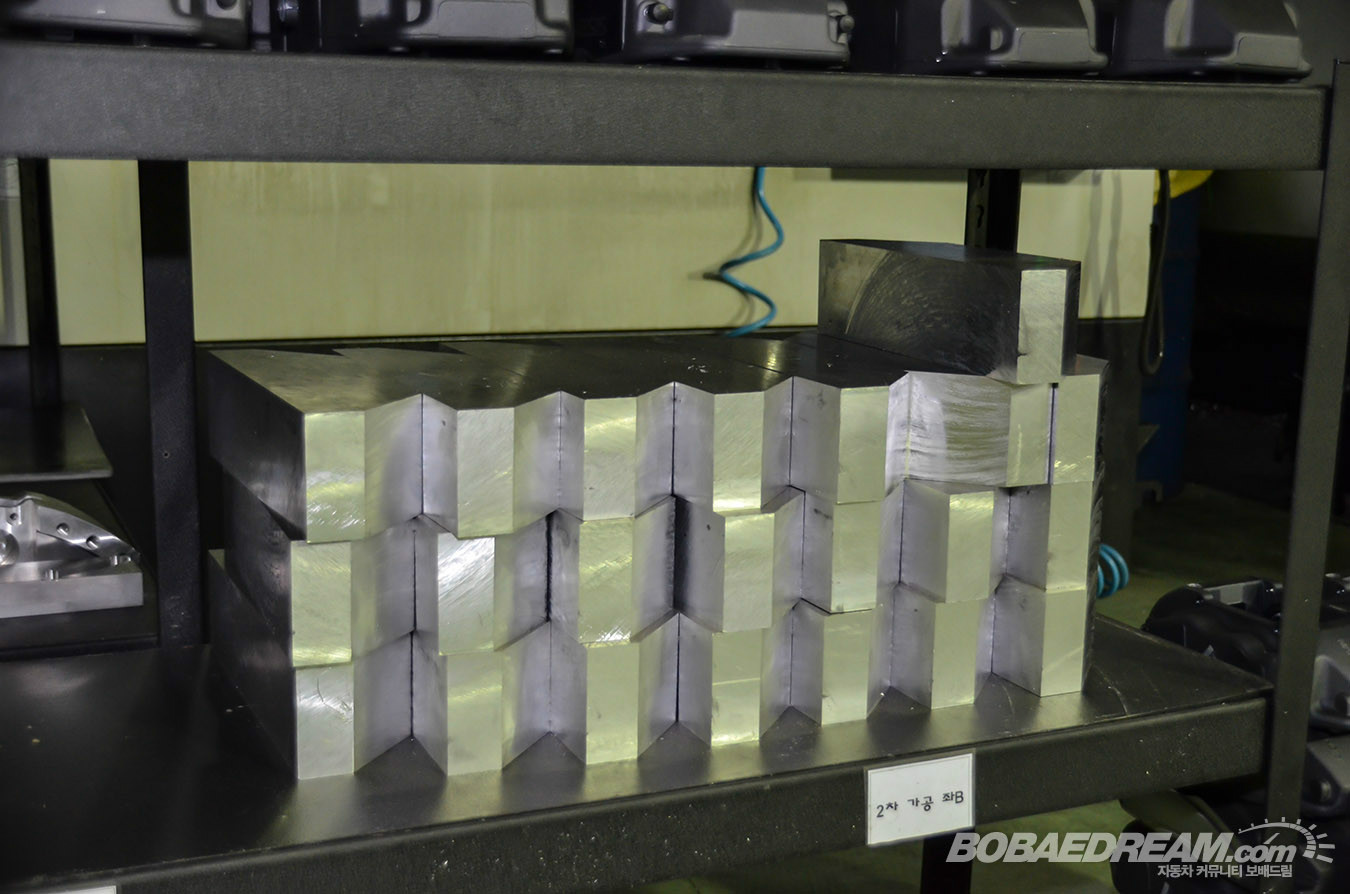

가장 왼쪽에 배치된 설비는 머시닝 센터입니다. 이 설비는 단조 처리된 알루미늄 덩어리를 정밀한 기계로 깎아내어 제품의 형상을 만들어내는 설비입니다.

머시닝 센터를 거치기 전의 단조 알루미늄 덩어리.

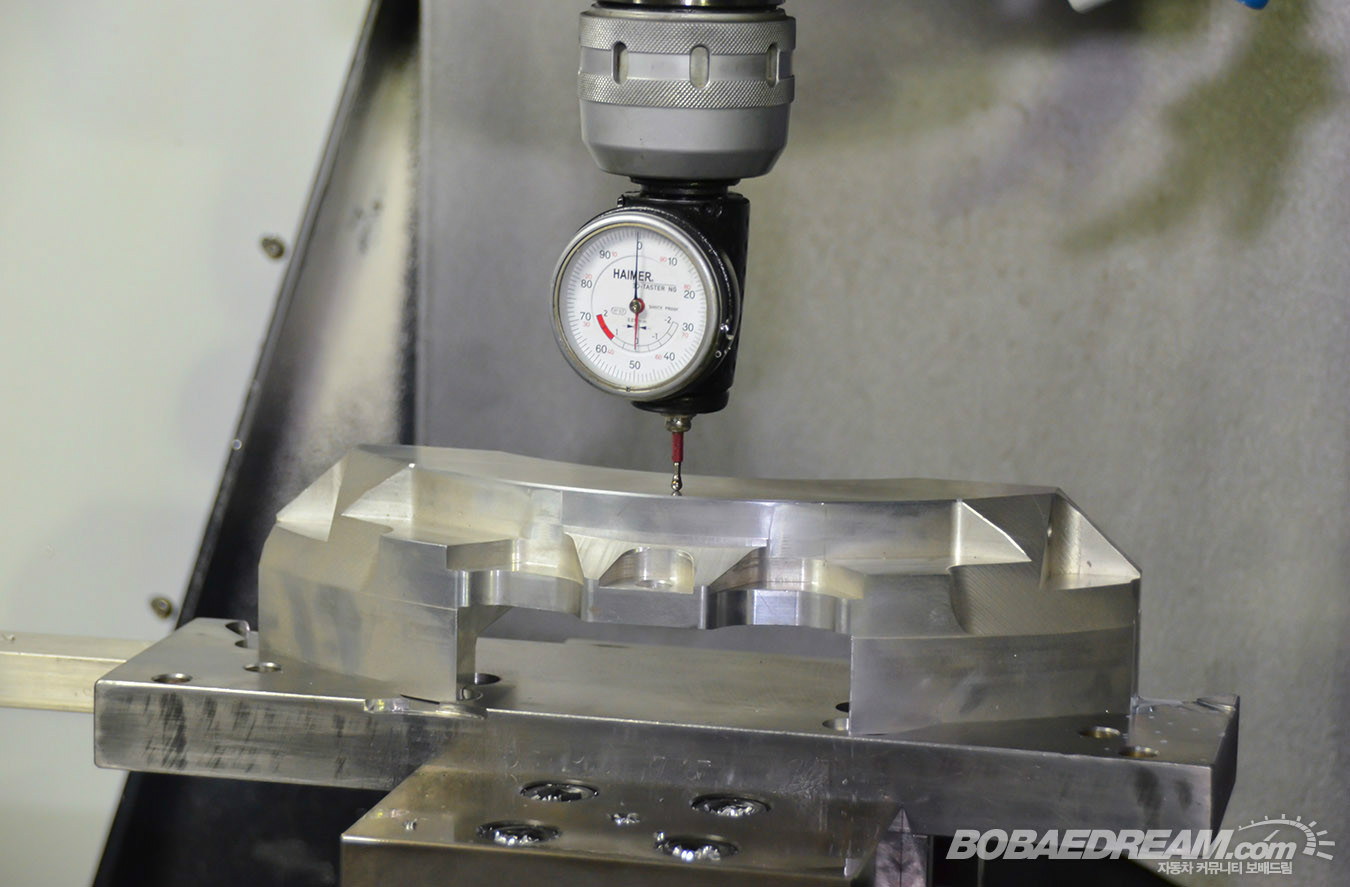

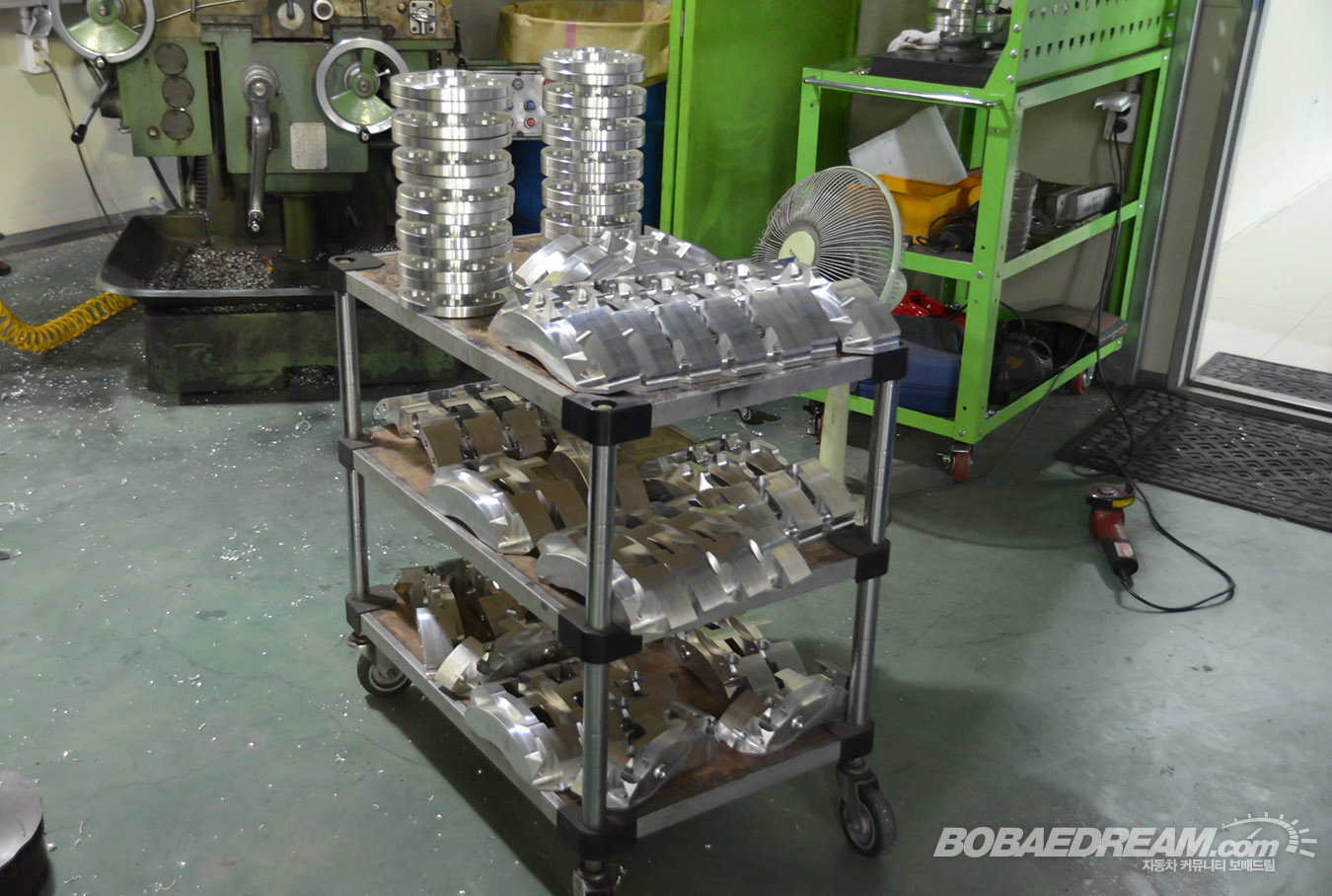

알루미늄 덩어리가 캘리퍼 형상으로 절삭된 후의 모습. 미크론(1/1000mm)단위까지 정밀하게 계측이 가능해 제품 편차가 거의 없는 고품질의 제품을 생산할 수 있다고 합니다.

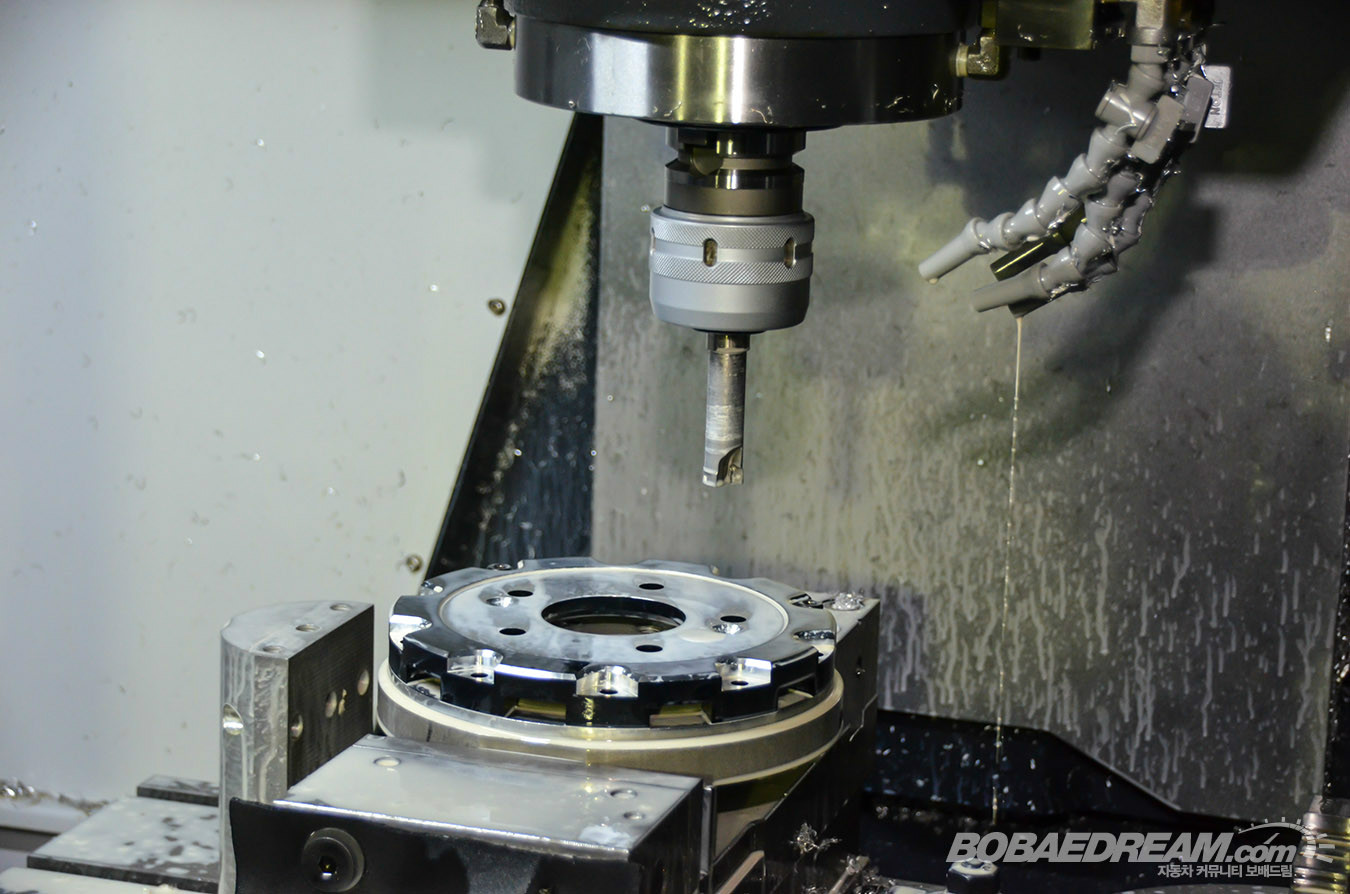

그 옆에 배치된 것은 좀더 작은 크기의 머시닝 센터. 이곳에서는 브레이크 디스크의 벨 하우징을 가공하고 있었습니다. 벨 하우징은 허브와 직접 체결되는 부분으로, 가공이 끝난 뒤 로터와 결합되면 완전한 브레이크 디스크가 완성됩니다.

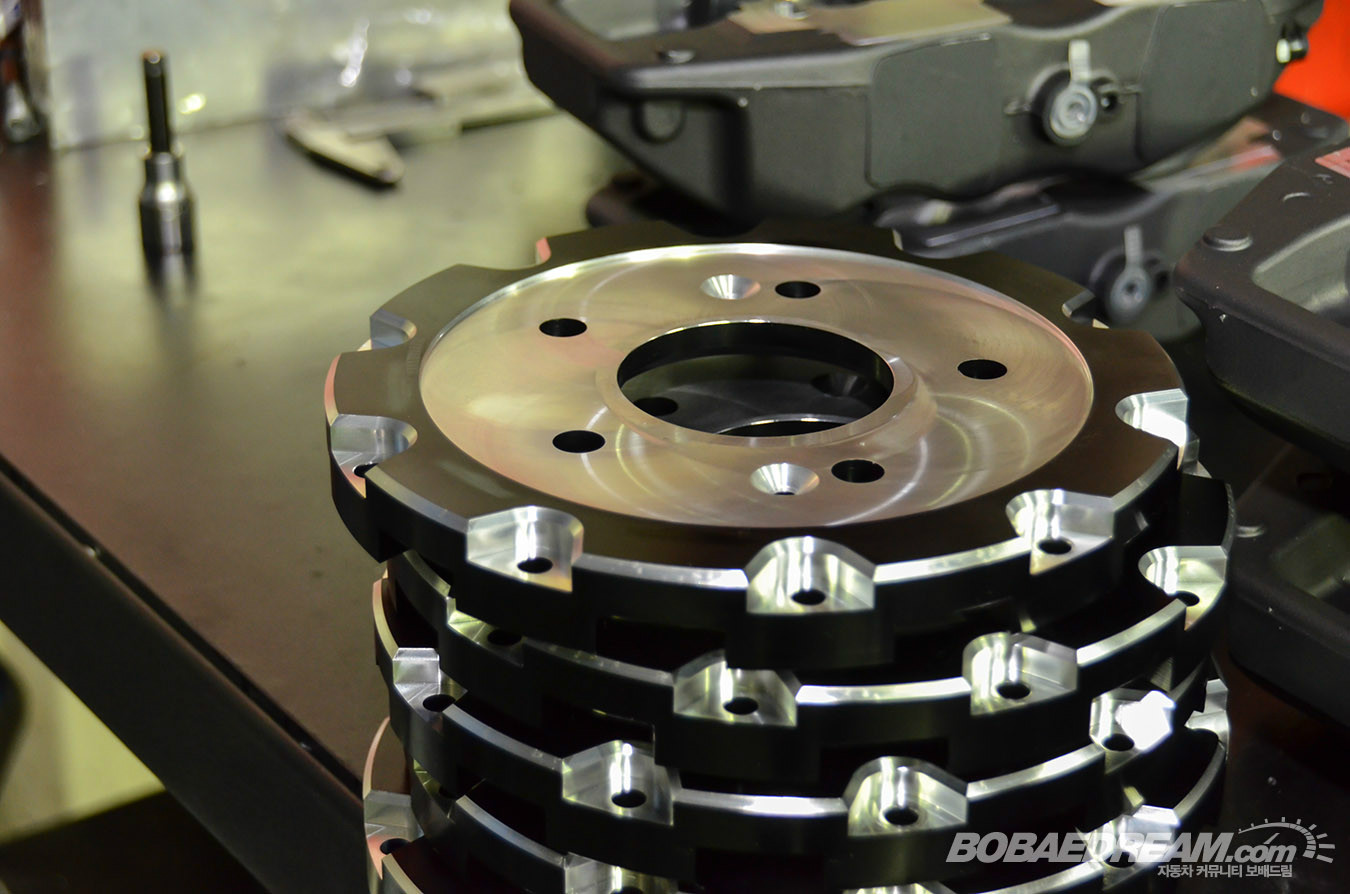

벨 하우징은 알루미늄 소재로 만들어지는데, 일차로 가공을 거쳐 아노다이징 처리를 마친 상태의 모습입니다.

이 상태의 제품을 설비에 넣어 세부 가공을 합니다.

가공을 마친 벨 하우징의 모습.

이 부품은 캘리퍼를 고정하기 위한 서포터(브라켓)입니다. 각 차종에 따라 고정방식이나 형상이 모두 다르기 때문에 차종마다 전용으로 설계된 서포터를 제작하여 설치하게 됩니다.

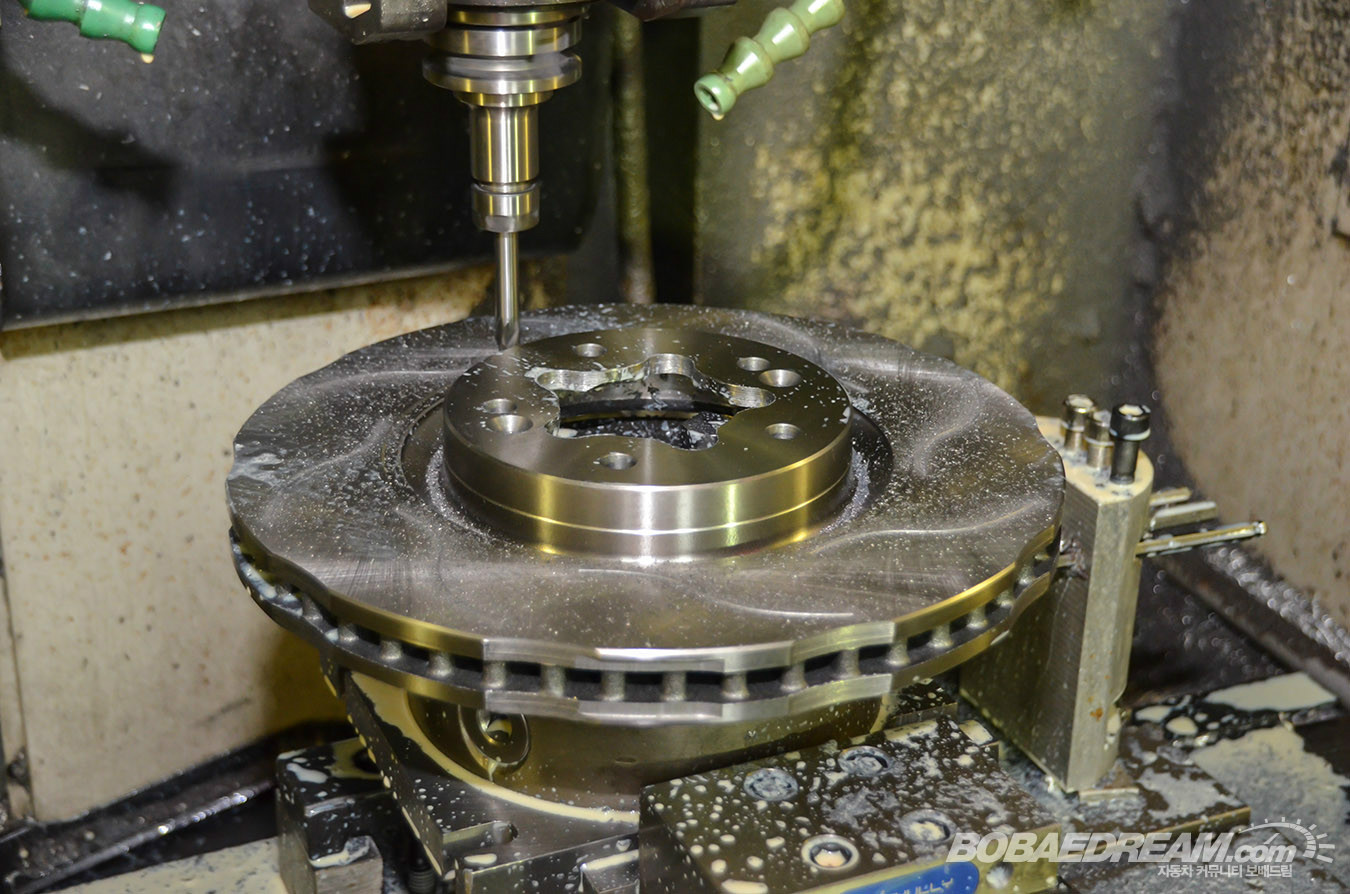

다른 기계에서는 디스크 표면에 패턴을 새기는 작업을 하고 있었습니다.

마지막으로 소개할 설비는 가장 큰 크기를 자랑하는 장비. 신제품 개발을 위해 최근 도입되어 현재 테스트 및 워밍업 중이라고 합니다. 이 장비는 최대 24인치의 단조 절삭 휠까지 제작할 수 있는 고가의 장비입니다. 현재 휠 라인업을 갖추고 있지는 않지만 신규 장비 도입으로 더 다양한 제품을 제공할 예정이라고 합니다.

여러 가공 공정을 마친 제품들의 모습. 기계로 제작할 수 없는 부분은 수작업을 통해 마무리됩니다.

제작이 완료된 제품은 아노다이징 처리를 마친 뒤 조각기로 브랜드 로고를 새깁니다.

브랜드 로고까지 새겨지면 조립 공정으로 넘어가 실린더 내부 씰 삽입, 단조 피스톤 삽입, 볼트 체결, 브레이크 패드 설치 등을 마친 뒤 테스트를 거쳐 최종 제품으로 완성됩니다.

1층에서 제작이 완료된 제품은 2층으로 이동하여 보관합니다. 주문 생산 방식으로 제작하고 있어 보유 재고량은 많지 않은 편이라고 합니다.

자사 개발 제품 외에도 만도 4피스톤 모노블록 캘리퍼나 브램보 캘리퍼도 취급하고 있습니다.

가지런히 보관되어 있는 완성 제품들.

완성된 제품은 최종 검수 및 포장 과정을 거쳐 납품됩니다.

포장까지 완벽히 마친 스톨츠 제품들. 여기까지의 공정이 완료되면 비로소 소비자에게 전달되어 고성능 튜닝 브레이크 시스템으로 활용되게 됩니다.